Kurzer Einstieg ins Thema

Ja ihr habt richtig gelesen! Man kann aus einem Hoverboardmotor bzw. aus einem Reifen davon, ein DirectDrive ForceFeedback (FFB) Lenkrad basteln! Eher gesagt den Motor oder die „Base“ des FFB Lenkrads.

Im Grunde ist so ein FFB-Lenkrad relativ einfach aufgebaut.

Man hat das Lenkrad welches an einem Motor und einem Encoder hängt.

Der Encode erkennt in welcher Position das Lenkrad sich befindet und gibt das an den PC bzw. das Spiel weiter.

Der Motor ist nur für den FFB Effekt da. Je nachdem wie das Lenkrad steht und was grade im Spiel passiert, steuert der Motor dagegen und erzeugt so ein realistisches Feeling.

Dann gibt es da natürlich noch ein Board zur Steuerung die an den PC angeschlossen wird.

Über dieses Board laufen alle Daten zur Kommunikation zwischen PC und Lenkrad.

Ich habe mich nun einige Tage in dieses Thema eingelesen und das Projekt begonnen.

Weil dieses Thema schnell ein Buch füllen könnte und ich nicht alles auf einmal schreiben möchte, fange ich einfach jetzt schon an und mache einen Mehrteiler daraus. Ich denke das ist für alle einfacher nach zu verfolgen.

Also fange ich jetzt an und teile mit euch meinen bisherigen Fortschritt.

Es gibt sehr viele Möglichkeiten sich selbst eine FFB Lenkrad zu bauen.

Im Grunde gibt es da, mehr oder weniger, 3 Motor-Typen die man dafür nutzt:

1. Einen großen und starken Stepper-Motor

Das sind die gleichen Motoren die in den meisten 3D-Druckern verbaut werden. Dort bewegen sie die Achsen, den Druckkopf und fördern das Material.

Damit so ein Stepper-Motor aber stark genug ist um als FFB Lenkrad nutzbar zu sein, muss er sehr groß sein. Meistens kostet sowas dann auch gerne mal 400 € und aufwärts! Nur für den Motor!

Sehr teuer! Ist aber die beliebteste Methode der High-End-FFB-Base Händler wie Fanatec, MOZA und Co.

Der klare Vorteil hier ist, dass das Lenkrad direkt am Motor befestigt werden kann und deswegen das beste Feeling bietet. Sowas wird auch gerne als DirectDrive (DD) bezeichnet. So ein DD-FFB-Lenkrad erreicht gerne mal 20 und mehr Nm.

2. 08/15 Elektro-Motor

Das ist ein einfacher Gleichstrom-Bürsten-Motor wie er (kleiner) in den meisten Spielzeugen verwendet wird. Egal ob RC Auto, Spielzeug-Bohrer oder sogar in der echten Bohrmaschiene.

Will man einen solchen Motor als FFB-Lenkrad nutzen geht das relativ simple und günstig.

Diese Motoren bieten aber in den meisten Fällen relativ wenig Nm an Kraft und müssen deshalb mit Zahnrädern oder Riemen übersetzt werden. So schaffen diese auch Nm Werte die noch so grade ok sind.

In der Regel irgendwas um 2-8 Nm. Das ist ok, ein wenig mehr darf es aber schon sein damit sich das ganze realistischer anfühlt. Auch handelt es sich hier nicht um DirectDrive Motoren. Was zu zusätzlicher Abnutzung und mehr Geräuschkulisse führt.

3. Der bürstenloser Motor

Diese haben von Haus aus, bei gleicher Größe, schon mehr Kraft als Motoren mit Bürsten.

Sie haben 3-Pole welche in bestimmter Reihenfolge unter Spannung gesetzt werden um den Motor zu bewegen. Solche Motoren werden zum Beispiel bei Quadcopter-Drohnen und etwas besseren RC-Autos als Motor eingesetzt.

Benötigte Materialien

Erst mal zusammen suchen welche Teile man überhaupt braucht.

1. Den Motor

2. Einen „Encoder“

3. Das Steuerboard mit eingebautem Motor-Treiber, ODrive

1. Suche nach einem passenden Motor

Nun, was habe ich getan? Erst fiel mir ein, dass ich noch einen älteren RC-Auto Motor habe der sich dafür eignen könnte. Das Ganze hat aber ergeben, dass die Kraft eher mau gewesen wäre. Dann habe ich mir überlegt ob man nicht kleinere Stepper-Motoren vom 3D-Drucker mit Riemen oder Zahnrädern übersetzen könnte. Aber auch das war ein Schuss in den Ofen weil es einfach viel zu schwach wäre. Zumindest mit den Motoren die ich da habe.

Mehr oder weniger durch Zufall kam ich auf einen Forumsbeitrag namens „DD-Wheel with Hoverboard Motor“. 🤯

Hier ein Beispiel eines Users.

User: ba114 / xsimulator.net Forum

Eingelesen, Videos geschaut, gestaunt, entschieden!

Das bau ich mir auch!

User aus den Foren sprechen von 15-30 Nm bei nur 50-80% der Leistung der Motoren!

Heißt: Sehr günstig, viel Kraft und DirectDrive.

Eine kurze Suche online und ein Angebot für ein defektes Hoverboard aus der Nähe sprang mich regelrecht an.

Der Verkäufer meinte, es ginge einfach nicht mehr an. In so Fällen ist meistens nur der Akku defekt.

Das war dann tatsächlich auch der Fall. Beide Motoren (Reifen) funktionieren einwandfrei und von den 16 Akkus konnte ich12 retten. Der Rest ist leider nur noch Müll.

Alles in Allem eine gute Ausbeute für nur 15 € !

2. Encoder

Ein passender Encoder war schnell auf Amazon gefunden. Relativ günstig mit genug Auflösung.

Man kann ihn jeder Zeit gegen einen besseren austauschen wenn man möchte.

3. Steuer-Platiene

Ein original ODrive S1 (für einen Motor) kostet im 150 €.

Zum Glück gibt es da noch günstigere Alternativen:

1. „ODESC„. Das kostet zwischen 47 und 60 €. Den habe ich mir auch prompt bestellt.

2. „MKS ODrive„. Das kostet um die 70 €, ist von der Qualität aber auch eine Stufe besser als das ODESC.

Tatsächlich habe ich mir das MKS ODrive bestellt weil das ODESC (bei mir) nach ca einer Woche angefangen hat Probleme zu machen die jeden Tag schlimmer wurden.

Es war einfach nicht mehr spielbar.

Das MKS Odrive fühlt sich auch ein genauer und „sanfter“ an. Insgesamt einfach besser.

Ich würde also die 10-15 € mehr ausgeben und das MKS ODrive bestellen!

Befestigung/Rahmen

Befestigen kann man das ganze im Grunde wie man möchte.

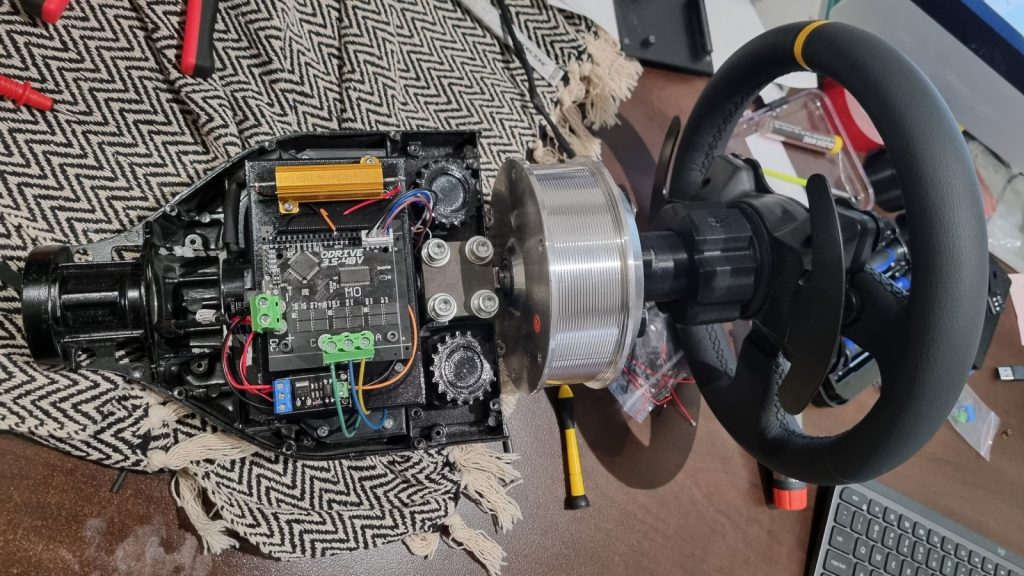

(Foto: User: ba114 / xsimulator.net Forum)

Manche nehmen die Hälfte des Metallgestells aus dem Hoverboard

(mit KombiBoard ODrive 3.5)

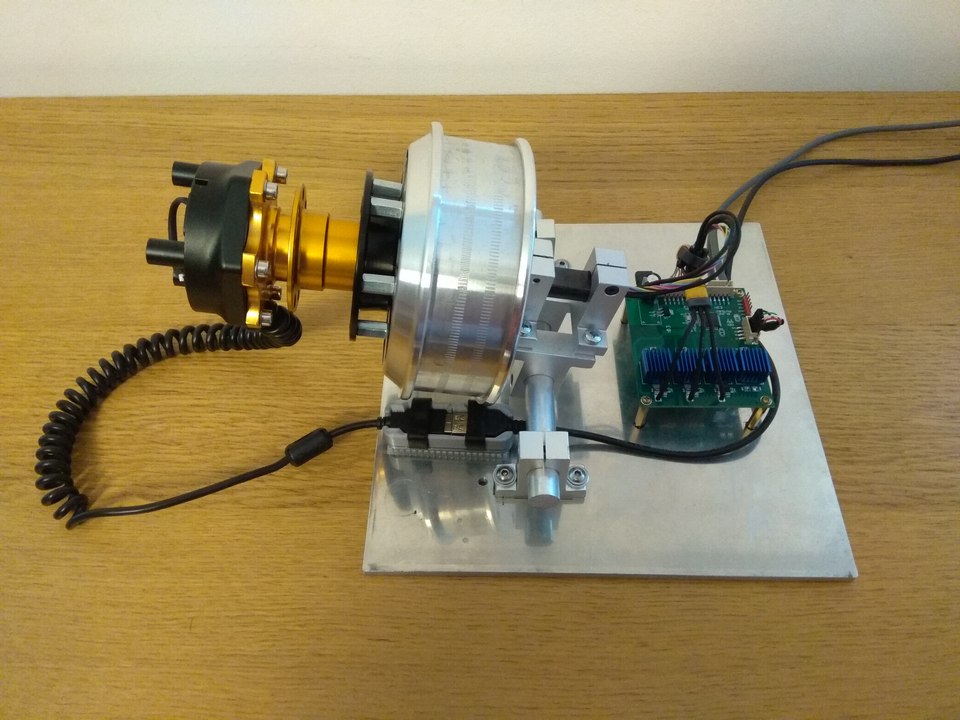

(Foto: User: Roman Smoliakov / xsimulator.net Forum)

Andere Bauen sich etwas aus Holz oder Metall

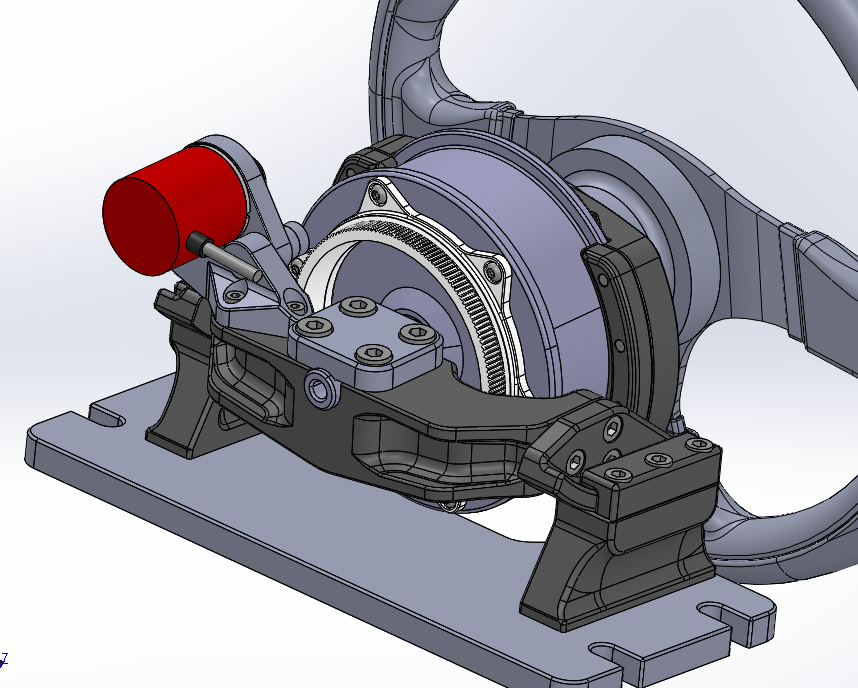

(Foto/Design: Feisty / xsimulator.net Forum)

Oder man designed und druckt sich etwas.

Ich habe noch einige 20×20 mm Alu-SystemProfile und habe mir daraus ein Grundgerüst gebaut auf welches ich das Ganz verschrauben werde. Der Vorteil an so Alu-Profile ist, dass ich alles was ich darauf fest schraube einfach hin und her schieben kann.

Zum Beispiel wird bei mir der Encoder nachher ähnlich wie auf der 3D-Zeichnung montiert.

Der Motor bekommt ein Zahnrad und der Encoder kommt direkt da dran.

Dafür designe ich demnächst eine Halterung die ich direkt auf das Alu-Profil geschraubt und passend ran geschoben wird. Auch das KombiBoard wird per Halterung an das Alu-Profil verschraubt.

Das Ganze ist dann später schön stabil und ich habe auch die freie Wahl der Befestigung an den Tisch.

Ich kann was designen oder kaufen und einfach an das Alu-Profil anbringen. Ich kann das ganze Gestell aus Alu-Profilen anwinkeln oder relativ einfach verändern.

Alle Druckteile für meinen Aufbau findet ihr hier:

https://www.thingiverse.com/thing:6280398

Hätte ich etwas aus Metall/Holz geschnitten oder würde ALLES aus dem 3D-Drucker kommen, müsste ich bei jeder Änderung sehr viel, vielleicht sogar alles, am Gestell ändern.

Aktuell gibt es da noch nicht viel zu sehen. Fotos kommen sobald es sich lohnt etwas zu zeigen.

Also bleibt dran. Es geht bald weiter!